Apariencias Distintas

Como ya hemos mencionado, el aspecto del GIC inmediatamente después de la galvanización puede ser plateado y brillante, con la flor del galvanizado, gris mate o bien, una combinación de todos. Hay varias razones para explicar las diferentes apariencias. Independientemente del brillo u opacidad de la pieza, la apariencia no afecta el desempeño anticorrosivo del recubrimiento. Con el tiempo y después de estar expuesto al medio ambiente, todo recubrimiento (GIC) adquirirá una apariencia uniforme, y esta es gris mate.

Razones de las Apariencias Distintas

Química del Acero

La causa más común de apariencias diferentes es la química del acero. Hay dos elementos que influencian fuertemente la apariencia final: silicio y fósforo. Ambos promueven el crecimiento del recubrimiento y tanto el espesor como la reactividad son responsables de que la apariencia no sea uniforme.

La cantidad de silicio añadida para eliminar el oxígeno durante el proceso de fabricación del acero provoca diferencias en la apariencia de los productos galvanizados.

La cantidad recomendada de silicio es menos de 0.04%, o bien, entre 0.15% y 0.25%. Cualquier acero fuera de estos rangos es considerado acero reactivo y se espera que el recubrimiento tienda a ser muy grueso.

Además de espesores altos, los aceros reactivos tienden a presentar una apariencia mate o pinta en vez de la típica capa brillante. Esta diferencia en el aspecto es el resultado del crecimiento acelerado de la capa intermetálica zinc-hierro. Esta reacción consume todo el zinc puro y brillante. Este fenómeno está fuera del control del galvanizador ya que éste no conoce de antemano la composición química del acero. No obstante, contar con un espesor más grueso, puede resultar benéfico en algunos casos ya que el tiempo al primer mantenimiento es proporcional al espesor del recubrimiento.

La Figura 18 muestra la diferencia en la formación de las capas intermetálicas en un acero con las cantidades de silicio recomendadas (izquierda) y otro acero pero reactivo (derecha) aleación regular zinc-hierro mientras que la segunda, muestra una aleación irregular zinc-hierro. La micrografía muestra claramente las diferencias a nivel microscópico que ocurren debido a la cantidad de silicio en el acero que se galvaniza

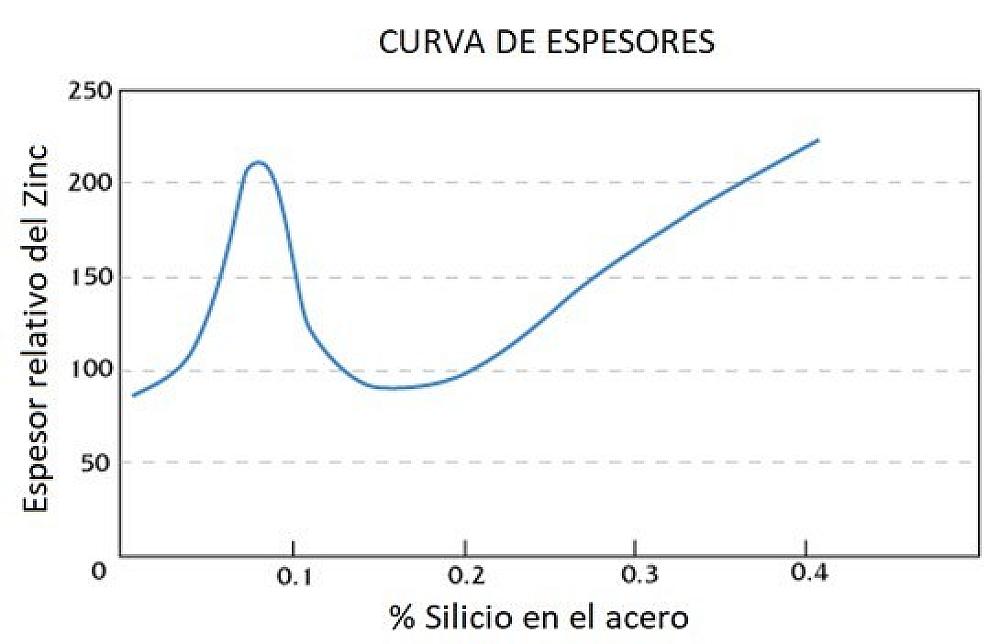

La curva de Sandelin de la Figura 19, muestra los espesores en función del porcentaje de silicio en el acero. El área de la gráfica identificada con “I” es el área de Sandelin y los recubrimientos tienden a ser más gruesos y mate como resultado directo de la cantidad de silicio presente en el acero. Esta área es conocida como el rango de Sandelin, ya que el Dr. Sandelin, un metalúrgico, llevó a cabo trabajo experimental para mostrar este comportamiento del acero galvanizado. El área de Sandelin se encuentra aproximadamente entre 0.05% y 0.15% de silicio. El área de la gráfica identificada con “II”, cuenta con un contenido de silicio mayor a 0.25% y muestra que el espesor del recubrimiento aumenta al incrementarse el contenido de silicio. Posteriormente, alrededor de 0.4% de silicio el espesor comienza a estabilizarse.

Además del silicio, la presencia de fósforo influencia la reacción entre el zinc líquido y el acero. La Figura 20 muestra un recubrimiento sobre un acero con niveles de fósforo arriba del 0.04%. Este genera un recubrimiento gris mate La presencia de fósforo generalmente produce áreas lisas y mates con crestas de espesores mayores donde el crecimiento intermetálico fue mayor. El resultado final es una superficie rugosa con pequeñas copas. El fósforo es considerado generalmente como una impureza a menos que se tenga como objetivo mejorar propiedades como la maquinabilidad y la resistencia a la corrosión atmosférica. Algunos aceros como el ASTM A242 Tipo 1 presentan ciertas dificultades para ser galvanizados por inmersión en caliente debido a que tienen un alto contenido tanto de fósforo como de silicio.

La Figura 21 muestra ejemplos de productos cuyas partes muestran apariencias muy distintas debido a las diferencias en la química del acero. Esto se observa frecuentemente al tener en la misma pieza diferentes tipos o espesores de acero, aunque también puede ocurrir en piezas similares. Otra área donde se puede observar este fenómeno es en la soldadura, ya que el contenido de silicio en el electrodo de la soldadura puede influir en la apariencia. Independientemente de la apariencia, todas estas piezas tienen la misma resistencia a la corrosión y cumplen con los requisitos establecidos en la norma.

Velocidad de Enfriamiento

La apariencia mate o brillante en un producto, puede ser el resultado de velocidades de enfriamiento distintas. En la Figura 22, se observa que los bordes externos pueden enfriarse más rápido, lo que permite al zinc libre o a la capa-eta formarse sobre las capas intermetálicas. El zinc más cercano al centro de la pieza que habría formado la capa-eta, permanece arriba de 287°C (550 °F), se enfría más lentamente y puede ser consumido en la reacción con el hierro una vez que se retira la pieza del crisol de galvanizado. Es así que, la capa más externa del recubrimiento en el centro de la pieza es una aleación intermetálica que se aprecia de color gris mate. Eventualmente al estar en contacto con el entorno, las distintas apariencias desaparecerán y el recubrimiento se tornará de un color gris mate uniforme.

Proceso de Elaboración del Acero

Además de la temperatura y química del acero, el proceso de elaboración del acero puede dar como resultado un galvanizado de apariencia brillante o mate. El pasamanos de la Figura 23 muestra un patrón serpenteante de zonas gris mate de distintos tonos el cual se debe al proceso de elaboración del tubo. Las tensiones en el acero afectan la formación de las capas intermetálicas y pueden dar lugar a este patrón de franjas. La protección anticorrosiva no se ve afectada y esta pieza es aceptable.